Zagadnienia pewności oraz jakości zasilania stanowią ostatnio temat wielu dyskusji. W niniejszym artykule, pragniemy przedstawić Państwu rozwiązanie o najwyższej dyspozycyjności ruchowej oraz odporności na stany zwarć i przepięć dla transformatorów suchych żywicznych, dostępnych obecnie na polskim rynku.

Dzięki niemal trzydziestoletniemu doświadczeniu w zakresie projektowania i budowy transformatorów suchych żywicznych, firma SGB posiada wiedzę i umiejętności plasujące go w czołówce producentów w świecie, co wyraża się najwyższymi wskaźnikami jakościowymi, do których należy np. średni czas międzyawaryjny, wynoszący dla tych transformatorów ponad 1700 lat. Dla porównania, ten sam współczynnik dla wysokiej klasy komputerowego dysku twardego wynosi zaledwie 30 lat.

Dzięki specjalnym rozwiązaniom w fazie projektowania, transformatory suche żywiczne SGB odznaczają się szeregiem cech, które wyróżniają je pod względem technologii, a co za tym idzie – jakościowym, od innych producentów, czyniąc je tym samym najbardziej niezawodnym wyborem dla klienta. Do rozwiązań tych należą:

- Pewność kontroli udarów w uzwojeniach GN.Tylko firma SGB zalewa uzwojenia GN żywicą pod próżnią, przy czym uzwojenia te są uzwojeniami dwuwarstwowymi. Oznacza to pewność i bezpieczeństwo w kontrolowaniu udarów, bowiem:

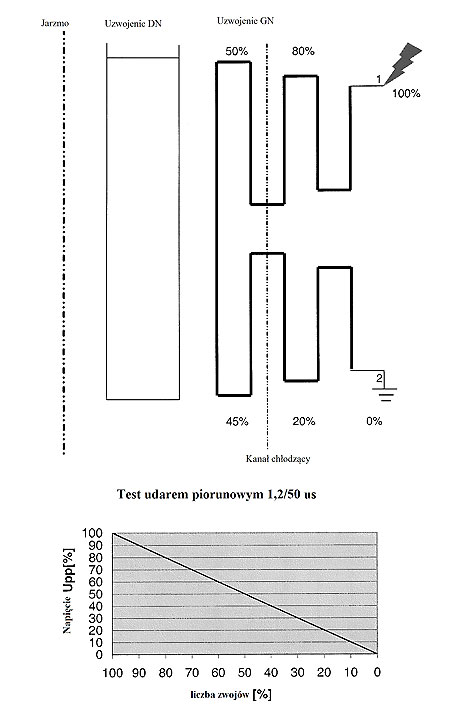

- dwuwarstwowe uzwojenia w transformatorach energetycznych SGB gwarantują liniowy rozkład udaru dla wszystkich zwojów – rys.1

- uzwojenia cewkowe stosowane w standardowych technologiach prowadzą do silnie nieliniowego rozkładu udaru – 70% jego wartości przypada na 30% uzwojeń początkowych

- Możliwość przeciążania transformatora.Przewaga transformatorów suchych żywicznych SGB widoczna jest tu nie tylko w porównaniu z transformatorami olejowymi, ale także z transformatorami suchymi produkowanymi za pomocą zwykłych technologii. Te ostatnie bazują na uzwojeniach cewkowych, w których przewodnikiem jest taśma aluminiowa a izolacją zwojową i międzywarstwową folia. Pozwala to zaledwie na osiągnięcie klasy izolacji F, a i to przy uwzględnieniu całości układu izolacji, bez zachowania rezerw temperaturowych. Zupełnie inaczej sytuacja ta wygląda dla transformatorów SGB, bowiem jako warstwowych uzwojeń GN używa się tu izolowanych przewodów profilowych, których własna izolacja przewyższa wymogi klasy H. Tym samym transformatory SGB posiadają znaczne rezerwy temperaturowe.

- Odporność na szoki termiczne.Transformator suchy żywiczny podczas transportu, a zwłaszcza podczas pracy narażone są na wstrząsy i naprężenia. Dlatego niezwykle ważna jest ich odporność na gwałtowne skoki temperatury. Decydującym czynnikiem w tym względzie jest skład kompozytu żywicznego, w którym zatopione są uzwojenia. Chodzi tu głównie o odporność na naprężenia i współczynnik rozszerzalności termicznej żywicy w zestawieniu z tymi samymi parametrami dla materiału uzwojenia.W zwykłych rozwiązaniach kompozyt ten składa się z żywicy epoksydowej i w ponad 70% z wypełniacza mineralnego, którym jest z reguły mączka kwarcowa. Jasnym jest, że przy takich proporcjach kompozytu jego wytrzymałość naprężeniowa nie przekroczy 50 N/mm2. Jeśli chodzi o współczynnik rozszerzalności, przy maksymalnej domieszce wypełniacza osiąga się jego wartość bliską wartości dla aluminium, znacznie wyższą jednak, niż dla miedzi. Jest to powodem, dla którego transformatory żywiczne produkowane w zwykłych technologiach oferowane były do niedawna wyłącznie w wersji aluminiowej. W ostatnich latach osiągnięto tu poprawę dzięki zastosowaniu wzmocnień z włókien szklanych.W przypadku SGB technologia wygląda zupełnie inaczej. Kompozyt składa się w tym przypadku oryginalnie ze wzmocnionej włóknem szklanym żywicy epoksydowej o wysokiej odporności na naprężenia rzędu 120 N/mm2 i współczynniku rozszerzalności termicznej zgodnym zarówno z aluminium, jak i miedzią. Transformatory SGB od samego początku były oferowane z dwoma rodzajami przewodnika – aluminium i miedzią.Przewaga i zalety kompozytu stosowanego przez SGB jest natychmiast zauważalna podczas testów. Uzwojenia z łatwością wytrzymują skoki temperatury wymagane dla klasy klimatycznej C2 z temperaturą początkową – 25°C, czy nawet – 50°C.

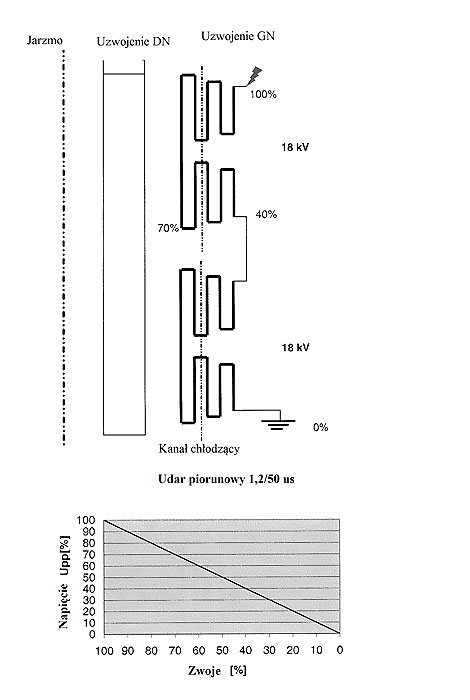

- Właściwe chłodzenie.Transformatory żywiczne muszą oddać powstałe w uzwojeniach wskutek strat ciepło do otaczającego je powietrza, przy czym dopuszczalne przyrosty temperatur nie mogą być przekroczone. Przy danym współczynniku wymiany ciepła decydującymi parametrami są tu ilość rozpraszanego ciepła, temperatura otoczenia, temperatura powierzchni uzwojeń i wielkość tej powierzchni.W zwykłych transformatorach jedynie powierzchnie zewnętrzna i wewnętrzna cylindrycznego uzwojenia biorą udział w procesie wymiany ciepła. By uzyskać wymaganą wielkość tej powierzchni, transformatory te muszą być relatywnie większe, niż wynikałoby to z ich parametrów elektrycznych. Technologia uzwojeń dwuwarstwowych stosowana przez SGB pozwala w prosty sposób wprowadzić wewnątrz uzwojenia dodatkowe kanały chłodzące. Zyskuje się w ten sposób dodatkowe powierzchnie chłodzące. Przewaga rozwiązania stosowanego przez SGB staje się oczywista, gdy spojrzeć na transformatory dużych mocy produkowane zwykłymi technologiami. Tam, pomimo znacznych problemów natury wykonawczej, dodatkowe kanały wprowadza się również. Transformatory SGB mają je w każdym przypadku, co zapewnia stałą dystrybucję temperatury wewnątrz uzwojeń przy właściwym dla ich parametrów elektrycznych użyciu materiału zwojowego.Przyjrzyjmy się bliżej technologii SGB dotyczącej uzwojenia GN, jako w ogromnej mierze decydującej o przewagach i zaletach tych transformatorów. Jedynie w SGB wykonuje się je jako uzwojenia dwuwarstwowe zalewane w formie pod próżnią żywicą epoksydową.Uzwojenie warstwowe składa się z kilku warstw przewodu nawiniętego wzdłuż całej długości uzwojenia, leżących jedna na drugiej. Połączenia pomiędzy warstwami są wystarczająco dobre, by transferować falę uderzeniową poprzez pojemność układu. Dystrybucja naprężeń elektrycznych pomiędzy zwojami jest zawsze liniowa od ich początku do ostatniego zwoju. Zapewnia to szczególną niezawodność transformatorów SGB, zwłaszcza w sieciach narażonych na przepięcia. W uzwojeniach warstwowych, w odróżnieniu od cewkowych, nie występują nadmierne przyrosty napięć na początku i końcu uzwojenia. Poza tym zastosowanie uzwojenia dwuwarstwowego pozwala na zredukowanie naprężeń elektrycznych w kanale głównym do 60% napięcia znamionowego.

Rozkład napięcia pokazany jest na diagramie. Charakterystyczną cechą dla technologii warstwowej przyjętej przez SGB jest fakt, że dla poziomu napięcia 36 kV dwa dwuwarstwowe uzwojenia połączone są w szereg. Zatem naprężenia wywołane wysokim napięciem rozłożone są na dwie części uzwojenia, co odpowiada połowie wartości napięcia. Dla transformatora ma to pozytywne oddziaływanie na całość naprężeń elektrycznych wzbudzanych w uzwojeniu i rzutuje na dobór niezbędnej izolacji międzywarstwowej. Widać, że potencjał dla wewnętrznej powierzchni uzwojenia został zmniejszony dwukrotnie, co znacząco osłabi naprężenia działające na kanał główny (przestrzeń pomiędzy uzwojeniami GN i DN). Minimalna wielkość tego kanału zależy od napięcia probierczego i ma zasadniczy wpływ na wielkość napięcia zwarcia transformatora. Możliwość zastosowania osiowych kanałów chłodzących daje ogromną przewagę transformatorom z uzwojeniem warstwowym poprawiając względną skuteczność chłodzenia, a co za tym idzie, wydłuża ich czas życia.

Dla prawidłowego funkcjonowania uzwojenia wymagana jest impregnacja wolna od bąbelków powietrza. Jako izolacji międzywarstwowej używa się mat prepregowych (włókno szklane nasączone żywicą epoksydową). Ich grubość zależy od obliczonego napięcia zwojowego. Zalewanie próżniowe zapewnia doskonałą impregnację prepregu.

Uzwojenie zalane w takim kompozycie tworzy monolit daleko bardziej odporny na naprężenia, niż w przypadku żywic z przewagą wypełniaczy mineralnych.

Uzwojenia cewkowe z przewodu lub folii zawierają kilka sekcji cewek ułożonych wzdłuż osi. W ramach jednej sekcji uzwojenia są nawinięte warstwowo bez izolacji pomiędzy poszczególnymi warstwami. Jakość izolacji przewodowej determinuje ilość zwojów na sekcję. Ponieważ napięcie pomiędzy dwiema sąsiednimi sekcjami jest bardzo wysokie, wymagany jest większy odstęp pomiędzy nimi. Warunki napięciowe w ramach jednej sekcji są wystarczająco dobre, ale sprzęgnięcie poszczególnych cewek jest bardzo słabe. Stworzenie kanałów chłodzących nastręcz tu poważne problemy. W przypadku uzwojeń foliowych izolację międzywarstwową stanowi jedynie cienki, poliestrowy film. Odstępy pomiędzy poszczególnymi zwojami są na tyle małe, że niemożliwa jest penetracja żywicą, co powoduje znaczne osłabienie mechaniczne takiego uzwojenia.